Современное производство металлочерепицы — технологическая схема

Появление металлочерепицы на строительном рынке позволило всем воспользоваться совершенно уникальным кровельным покрытием, которое по многим показателям превосходит черепицу натуральную. Именно ее замена более дешевым, но качественным аналогом дала старт популярности нового материала. Производство металлочерепицы оказалось процессом не таким уж простым, хотя многие его этапы автоматизированы и не требуют присутствия человека.

Еще совсем недавно мелкие цеха производили этот материал на ручных аппаратах и специальных приспособлениях. Но это уже в прошлом, потому что конкурировать с более крупными производствами они не смогли — страдало качество выпускаемой продукции.

Несколько слов о видах металлочерепицы

Сегодня виды металлочерепицы представлены широким рядом, а за основу классификации взяты размеры листов, их толщина, защитное покрытие и цветовое оформление.

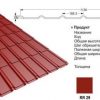

Если говорить о составе материала, то в нем выделяют несколько слоев:

- Стальной оцинкованный лист толщиной 0,4–0,6 миллиметров, изготовленный методом горячего проката. Это сырье поступает на производство в готовом виде в рулонах.

- С двух сторон лист обрабатывается антикоррозионным слоем — фосфатом.

- С нижней стороны накладывается грунтовка в виде защитного лака.

- С лицевой стороны наносится или защитная краска, или полимерное покрытие. В настоящее время очень популярен второй вариант. Кроме того, он отличается долгосрочной эксплуатацией и разнообразием цветовой гаммы, что дает возможность подобрать цвет кровельного материала в соответствии с дизайном всего здания.

Полимерное покрытие для металлочерепицы

Рассматривая виды металлочерепицы, необходимо в первую очередь обратить внимание на полимерный материал, которым покрывают его листы. Во-первых, именно этот слой создает защитный барьер негативному воздействию ультрафиолета и природных осадков. Во-вторых, вид материала и его толщина определяют стоимость конечного продукта. Поэтому необходимо несколько слов сказать об используемых полимерах.

Производители металлочерепицы в основном применяют 5 полимеров:

- Полидифторид (PVDF). Это композиционный материал, состоящий из 20% акрила и 80% поливинилфторида. Максимальная толщина наносимого слоя — 27 микрон. Полимер имеет глянцевую поверхность с высокой степенью прочности и износостойкости. Именно этот материал можно отнести к категории «самых выносливых», так что его рекомендуют использовать на морском побережье.

- Пурал. Изготовлен на основе полиуретана. Толщина наносимого слоя 50 микрон. Этот материал способен противостоять перепаду температур в пределах 120 градусов. По своим техническим показателям это самый прочный вариант защитного слоя. Но вот к пластической деформации пурал относится сдержанно, поэтому листы, покрытые им, лучше не сгибать.

- Пластизол. Этот полимер изготовлен на основе поливинилхлорида (ПВХ), является одним из высокопрочных материалов и наносится самым толстым слоем — 200 микрон. Но есть у него один минус — он быстро выгорает на солнце, поэтому не рекомендуется использовать на крышах листы светлых тонов.

- Матовый полиэстер. Это полиэфирное покрытие толщиной 35 микрон. Отличный защитный материал, способный выдерживать и механические нагрузки, и прямые солнечные лучи. Популярность такой металлочерепицы сегодня очень высока за счет ее характеристик и доступной цены. К тому же специалисты не ограничивают ее применение в каких-либо регионах.

- Обычный полиэстер. Он изготавливается на основе полиэфирной краски. Толщина наносимого слоя 25 микрон. Материал обладает хорошей цветоустойчивостью, но прочность слоя не очень высока. Поэтому приходится ограничивать воздействие механических нагрузок. Отсюда совет — не устанавливать этот вид материала в регионах с повышенными снеговыми нагрузками.

Вот такие защитные покрытия металлочерепицы сегодня используются при ее производстве.

Процесс производства металлочерепицы

Технология производства металлочерепицы не меняется уже очень давно. Когда она только появилась, производители в кротчайшие сроки довели ее до совершенства. Поэтому и оборудование, и этапы производства на всех заводах одинаковы. Единственное, что все время претерпевает изменения — это этап нанесения верхнего защитного слоя. Еще совсем недавно это была краска, а сегодня — полимер, да и цинковый слой тоже появился не так давно.

Если рассматривать процесс в общем виде, то можно выделить следующую технологическую цепочку:

- Прокат стального оцинкованного листа.

- Пассировка — нанесение первичной защиты.

- Нанесение полимерного слоя.

- Профилирование.

- Нарезка по размерам и упаковка.

Последовательность этапов зависит от используемого при производстве оборудования, поэтому может меняться. Но результат остается одним и тем же. Единственное, что будет различаться — это цветовое оформление листа. В этом плане виды металлочерепицы имеют достаточно широкий ассортимент, который способен порадовать всех без исключения потребителей.

Процесс производства начинается с установки рулона стальной оцинкованной полосы на оборудование, которое называется отмотчиком. Это барабан, постепенно разматывающий рулон и подающий сырье на прокатный стан.

Внимание! От характеристик стального листа зависит качество конечного продукта, поэтому необходимо правильно подбирать толщину листа и соблюдать ровность подаваемого материала. Если последнее требование будет нарушено, защитные слои лягут на поверхность неплотно, и, соответственно, пострадает качество готового изделия .

На прокатном стане сырьевой материал получает первоначальную продольную волнообразную форму с определенной высотой гребня и шириной между волнами. В автоматическом режиме эти параметры задаются оператором. Затем полуготовый материал поступает на следующий этап, где производится штамповка, и лист принимает окончательный внешний вид. После этого металлочерепица проходит грунтовку и сушку в специальных печах, и на нее наносится полимерный слой, который охлаждается и высушивается. Все это происходит в автоматическом режиме. Как видите, процесс достаточно сложный и требует наличия специального оборудования.

У многих может возникнуть вопрос, как проверяется качество конечного продукта. Производители стараются использовать новейшее оборудование, что уже является гарантией качества. Но в серьезных компаниях еще есть лаборатории, которые отслеживают результат на всех этапах производства. А если просто, то необходимо сложить листы металлочерепицы в пачки. При этом зазоры между листами должны быть минимальными, а размеры листов одинаковыми. В продажу металлочерепица поступает именно в таком виде — пачками, так что проверяйте качество сами.

И несколько слов о толщине материала, которая влияет на его прочностные характеристики. Производители из России стараются этот показатель держать на уровне 0,55 миллиметров. Они считают, что диапазон 0,5–0,6 мм идеален. А вот европейские изготовители используют сырье толщиной 0,4 миллиметра, но при этом их оцинкованные листы более качественные.

Заключение по теме

Производство металлочерепицы требует определенного подхода к этапам технологической цепочки. При этом усовершенствованное оборудование, функционирующее в автоматическом режиме, дает возможность производить строительный материал высокого качества. Для того чтобы понять, как проходит технологический процесс, мы на этой странице поместили видео и фото. Надеемся, они помогут вам разобраться во всех тонкостях производства металлочерепицы.